- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

- Derzeit sind keine Einträge vorhanden.

Lahnmarmor / Dachschiefer / Ton

Lahnmarmor

Den Lahnmarmor findet man in den massigen devonischen Riffkalken, die als Massenkalk-Züge von Nordost nach Südwest durch die Lahnmulde streichen.

Sie entstanden vor etwa 380 Millionen Jahren, als sich unter Südseeverhältnissen eine Rifflandschaft im devonischen Schelfmeer ausbilden konnte. Ein idealer Lebensraum für schalenund skelettbildende Tiere wie Korallen, Muscheln, Schnecken und vor allem Stromatoporen, die ihren Baustoff Kalk in gelöster Form aus dem Wasser bezogen. Dort, wo die Riffbauer ungestört blieben, nahmen die Bauten stetig an Mächtigkeit zu. Die Höhlungen füllten sich allmählich überwiegend mit Kalkschlamm, alles wurde im Laufe der Erdgeschichte überdeckt und durch den zunehmenden Druck zu Kalkfels, dem sog. Massenkalk verfestigt.

Das Schicksal der Riffbewohner war mit dem Eindringen des Kalkschlamms besiegelt. Man findet sie heute als Versteinerungen im Kalkstein wieder, besonders gut zu erkennen im geschliffenen und polierten „Villmarer Marmor“.

Die Unterschiede in Struktur und Färbung ergaben viele Varietäten je nach Fundort: Arfurt, Gaudernbach, Aumenau, Villmar, Steeden, Schupbach, Seelbach, Wirbelau.

In der Renaissance und im Barock erfreute sich der Lahnmarmor großer Beliebtheit, so dass schon im 16. Jahrhundert etliche Steinmetzwerkstätten entstanden und der Ort Villmar begann, sich zu einem „Marmorzentrum“ zu entwickeln. In Weilburg richtete die Regierung 1777 zur Finanzierung des Zucht- und Arbeitshauses eine Marmorschneiderei und -schleiferei innerhalb des Anstaltskomplexes ein. Diese „Marmorfabrik“ blieb bis 1810 in Betrieb.

Anfang der 70er Jahre des 20.Jahrhunderts begann allmählich die Stilllegung der Steinbrüche. Nur für Restaurierzwecke kann es noch vorkommen, dass wieder Leben in einen alten verlassenen Bruch einkehrt und ein großer Block aus dem Verband gezogen wird.

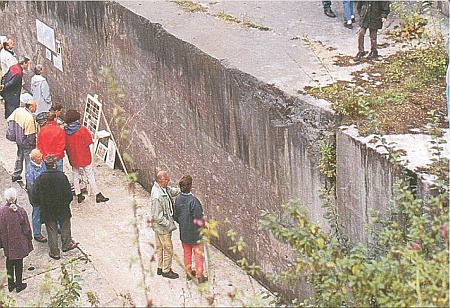

Dem Abbauverfahren zur Gewinnung der riesigen Marmorblöcke verdanken wir heute einen einmaligen Blick in die Erdgeschichte. Durch den Einsatz von Seilsägen, die mit Hilfe von Stahlseilen, von Wasser und von Quarzsand das Gestein abtrennten, entstanden glatte Wände, die ein Bild von der Zusammensetzung des ehemals so hochgeschätzten „Marmors“ vermitteln. (siehe Abb. unten)

Eine solche Wand im ehemaligen Gemeindesteinbruch von Villmar, wo einst die Varietät „Unica“ abgebaut wurde, stellt die Hauptattraktion des 1997 gegründeten Vereins „Lahn-Marmor-Museum e.V.“ dar.

Lahnmarmor wurde weltweit vertrieben. Man findet ihn nicht nur im Bad des Weilburger Schlosses, sondern u.a. im Kreml, in der Eremitage in St.Petersburg, in der Eingangshalle des Empire-State-Buildings in New York und im Palast des Maharadschas von Tagore in Indien.

Dachschiefer

Schiefer ist ein sehr feinkörniges, festes metamorphes Gestein, das durch Umwandlung aus Schieferton, zuweilen aber auch aus Tonstein und Tuffen entstanden ist. Er lässt sich leicht in gleichmäßig dünne, glatte Tafeln spalten und ist deshalb als Dachdeckung sehr gut geeignet. Die Schieferung entsteht durch einen einseitig gerichteten Druck, bei dem sich blattartige Mineralien während der Umwandlung parallel anordnen. Die Zusammensetzung des Schiefers ist verschieden und hängt weitgehend vom Muttergestein ab. Glimmer und Chlorit sind häufige Bestandteile. Er ist meist dunkel gefärbt oder grau; es gibt aber auch Nuancen nach blau, braun, gelbbraun oder grün.

Grube Batzbach bei Wissenbach

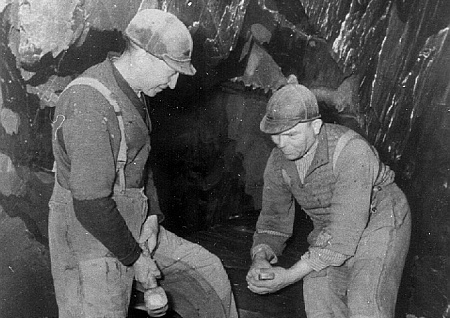

Der Schieferabbau erfolgte in Deutschland fast überall unter Tage. Beim Abbau galt als oberstes Gesetz: „Richte nach der Schichtung vor und baue nach der Schieferung ab.“

Die Aufbereitung des Dachschiefers gliederte sich in drei Arbeitsgänge:

- Zerkleinerung (Sägerei)

- eigentliche Spalterei

- Zurichterei; sie gab dem in der Spalterei hergestellten Rohschiefer die vom Handel verlangte Form.

Der Schiefer des Langhecker Zugs in der mittleren Lahnmulde ist feinschichtig, kieselig gebändert. Gegenüber anderen Sorten ist er dickschiefriger und durch seinen hohen Gehalt an Kieselsäure äußerst wetterbeständig. Von daher eignet sich der Langhecker Schiefer besonders als Dachschiefer. Seine „Lebensdauer“ beträgt mehrere Jahrhunderte.

Schon die Römer haben den Langhecker Schiefer beim Bau der Saalburg und des Limes verwendet.

Im Jahre 1565 benutzte man ihn auch zum Decken des Weilburger Schlosses.

Grube Langhecke: Abtransport des Schiefers

In den besten Jahren gab es in rund 40 Gemarkungen des Lahn-Dill-Gebietes Dachschieferbergbau und er nahm im Berggewerbe eine überaus beachtenswerte Stellung ein.

Billigere, künstlich hergestellte Bedachungsmaterialien und die hohen Selbstkosten des Dachschieferbergbaus führten ab 1900 zu Grubenstilllegungen.

Die Zahl der Beschäftigten sank zwischen 1880 und 1929 von 525 auf 43.

Grube Langhecke 1977

Der letzte Langhecker Betrieb kam 1954 zum Erliegen, nachdem er durch Raubbau völlig ausgebeutet worden war.

Ton

Der Westerwald ist heute das größte Abbaugebiet für Spezialtone in Europa.

Die Lagerstätten entstanden im Tertiär (vor 65–2,3 Millionen Jahren) durch Verwitterung und Umlagerung der devonischen Schichten, wie z.B. Tonschiefer, Sandstein und Quarzitsandsteine. Zur Ablagerung des Tons kam es in Mulden, die anschließend von Sedimenten, Basalt oder Basalttuffen überdeckt wurden. Dieses Deckgebirge ist meist wasserführend und wird von dem Ton nach unten hin abgedichtet. Heute bildet es den Abraum, der mit seiner Mächtigkeit von ca. 5–20 m zuerst beseitigt werden muss, will man den Ton mit seiner abbauwürdigen Mächtigkeit von 3–30 m (örtlich auch darüber) im Tagebau gewinnen.

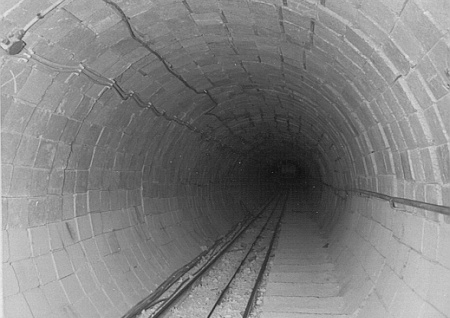

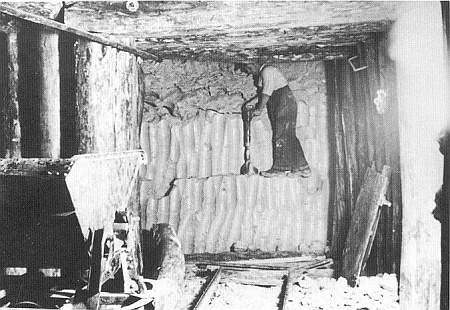

Der frühe Tonbergbau fand unter Tage statt, zunächst in Glockenschächten, die jedoch den Abbau nur in begrenztem Bereich erlaubten. Mit größerer Nachfrage musste der Abbau optimiert werden. Man setzte nun die Schächte in Holz- später in Steinausbau. Die aufgefahrenen Strecken wurden mit hölzernen Türstöcken abgestützt oder mit Betonsteinen ausgemauert.

Der Abtransport des Tons erfolgte mit Hilfe von Förderwagen und Förderkorb.

Im Abbau kamen allmählich ab 1928 Pressluftspaten zum Einsatz, die die Handarbeit mit dem Tonspaten ablösten. Eine grundlegende Neuerung brachte der in den 1960er Jahren entwickelte Fräslader.

Der Abbau unter Tage gestaltet sich heute so lohnintensiv, dass er nur noch zur Gewinnung von Qualitätston in Frage kommt.

Der im Tagebau mit Hilfe von Baggern und Schaufelladern gewonnene Ton wird über Förderbänder in Aufbereitungsanlagen transportiert, dort sortiert, gemischt und versandfertig gemacht.

Mehr als die Hälfte der hochwertigen Spezialtone wird im Westerwald gewonnen. Seit fast 120 Jahren gelangt das Material mit Zügen ins In- und Ausland.

Mit ca. 40% ist Italien Hauptabnehmerland in Europa. Dort werden jährlich rund 600 Millionen Quadratmeter Fliesen hergestellt.